你可能不知道,問世超過 20 年的 DUV 光刻機,還在發(fā)光發(fā)熱。

使用浸潤式 DUV 光刻機 + 多重曝光技術(shù)生產(chǎn) 5nm 芯片完全可行,不計代價的情況下甚至能做到 3nm。

盡管理論上可行,且在 7nm 節(jié)點上已被部分晶圓廠驗證過,但這需要諸多條件同時滿足,比如多重曝光中關(guān)鍵的 " 套刻精度 " ——多次曝光之間圖形對準(zhǔn)的精度。

此外,也涉及到許許多多的制程手段,比如相移光罩、模型光學(xué)臨近效應(yīng)修正、過蝕刻、反演光刻等,甚至基于最新的定向自組裝光刻技術(shù),在不依賴更高分辨率光刻的情況下,也有生產(chǎn) 5nm 芯片的可能性。

當(dāng)然,這么做需要付出高昂的成本,一般晶圓廠不會采用這種極端的手段來量產(chǎn)先進工藝芯片,畢竟主流的方案都是經(jīng)過市場優(yōu)勝劣汰,篩選出來的最符合商業(yè)邏輯的制造方式。

我們先從一個基礎(chǔ)知識講起,但如果你對工藝節(jié)點有系統(tǒng)的認(rèn)知,可跳過第一部分。

5nm 是文字游戲?

想要搞清楚浸潤式光刻機 + 多重曝光到底能否做到 5nm 之前,需要先厘清什么是 5nm。正好這兩天,也有人把這個話題又拿出來吵,說 ASML 揭了晶圓廠的老底。

在展開說線寬的話題之前,我們需要知道,晶體管的作用,線寬在這里面扮演的價值。

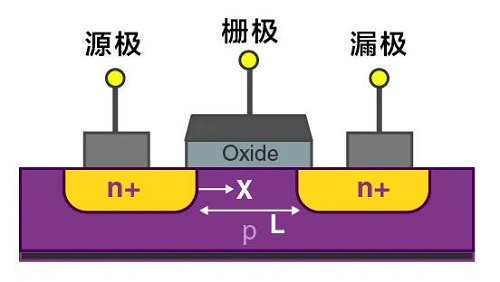

晶體管通過柵極(Gate)來控制電路的導(dǎo)通和截止,導(dǎo)通代表 1,截止代表 0,以此來實現(xiàn)二進制計算。柵極長度(Gate length)越小,電流通過晶體管的源極(Source)、漏極(Drain)的速度就越快,即芯片的性能越強。

圖 1:MOSFET 場效晶體管平面結(jié)構(gòu)示意圖

過去,晶體管的柵極長度被定義為線寬,和工藝節(jié)點名保持一致,光刻、沉積、刻蝕、擴散都是縮小線寬的核心制程。

隨著 FinFET、Nanasheet 這些立體的晶體管結(jié)構(gòu)的問世,半導(dǎo)體行業(yè)開始突出等效性能的概念——雖然叫 14nm,但它的柵極長度遠(yuǎn)不止 14nm。例如,英特爾的 14nm 工藝,柵極長度是 24nm,臺積電的 7nm 工藝,柵極長度是 22nm。

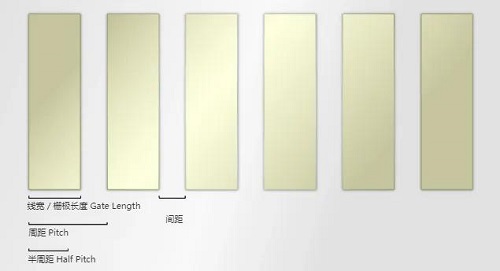

另一方面,線寬并不能作為衡量晶體管密度的特征參數(shù),這是因為即便線寬很小,但如果柵極之間的間距很大,單位面積內(nèi)容納的晶體管數(shù)量依然無法提升。這個時候,如果要表示元件的微縮程度,就需要引出另一個關(guān)鍵指標(biāo)——周距(Pitch,也有節(jié)距的叫法),如下圖。比如,過去 1 個單位面積下有 9 個晶體管,通過縮小周距,可容納 10 個晶體管。

圖 2:線寬 / 柵極長度、周距與半周距的關(guān)系

90 年代,0.35μm 以前,工藝節(jié)點、半周距(Half pitch,即周距的一半)與柵極長度均一致,但在這之后,半周距、柵極長度與節(jié)點的對應(yīng)關(guān)系出現(xiàn)分歧。從下面的圖表我們可以清楚看出節(jié)點,半周距與柵極長度的關(guān)系與演變。

回到最開始的話題,當(dāng)我們在說 5nm 的時候,其實只是在說它的制程節(jié)點,而并不是實際的線寬。

許多朋友喜歡說,現(xiàn)在各家半導(dǎo)體大廠宣稱的多少 nm 工藝都是營銷話術(shù),嚴(yán)格意義上,20 年前所有工藝節(jié)點都是如此。10 年前,行業(yè)進入 14nm 的 FinFET 立體結(jié)構(gòu)時代,則徹底地打破節(jié)點、周距、柵極長度與線寬的關(guān)聯(lián)。

沒有統(tǒng)一的標(biāo)準(zhǔn)自然會被企業(yè)拿來玩文字游戲、模糊概念,三星在其 14nm 節(jié)點上首開先河,臺積電為了不落人后馬上跟進,但保守的定義為 16nm,只有自詡為 " 摩爾定律 " 堅定追隨者的英特爾,當(dāng)時還在死磕傳統(tǒng)線寬的命名方式,直到 2021 年才全面修改節(jié)點命名,跟隨競爭對手的節(jié)奏。

但這有問題嗎?其實一點問題都沒有。

晶體管早就從平面變?yōu)榱Ⅲw結(jié)構(gòu),如果我們把線寬的概念轉(zhuǎn)化為單位晶體管密度(MTr/mm2,即每平方毫米百萬晶體管數(shù)),會發(fā)現(xiàn)摩爾定律并沒有消亡,只是以一種不同的形態(tài)繼續(xù)生效——晶體管單位密度仍一直在增加——原本摩爾定律規(guī)定的就是 " 晶體管數(shù)量每 18 個月提升一倍 "。

晶體管密度江湖里的搏殺

針對晶體管的各種特征尺寸多而復(fù)雜,每個廠商都有不同的定義設(shè)計,不同廠商相同制程工藝的產(chǎn)品也不完全具有可比性。

目前直觀比較各家制程差異的唯一辦法,就是回歸摩爾定律的本質(zhì),對比晶體管密度,即單位面積內(nèi)的晶體管數(shù)量。

根據(jù)上表的數(shù)據(jù),在 14nm 節(jié)點英特爾、臺積電、三星單位晶體管數(shù)量都是每平方毫米 0.3 億顆左右。

10nm 開始,英特爾將 14nm+++ 改為 Intel 10,名字是跟上了,但晶體管數(shù)量卻成了倒數(shù)第一,而三星則是在 10nm 的優(yōu)化版,即三星的 8nm 節(jié)點,才提升至與臺積電大致水平。

2018 年臺積電利用浸潤式光刻機 1980Ci,配合四重曝光技術(shù)率先量產(chǎn) 7nm,三星在隔年以更先進的 EUV 光刻機應(yīng)戰(zhàn),但失去了先機。加上對 EUV 光刻機的熟悉不足,結(jié)果良率低下,最后以自家三星手機放棄獵戶座芯片,轉(zhuǎn)而搭載高通芯片以及開出比臺積電低 30% 的代工費用,勉強留下大客戶高通。英特爾這時候還在擠 14nm+++ 的牙膏,7nm 一役臺積電大殺四方。

臺積電 7nm 從 DUVi 的 N7、N7P,到 EUV 的 N7+ 及 N6 共四個版本,晶體管密度從 0.91 提升到 1.16 億,三星為 0.95 億,英特爾 2020 年才量產(chǎn) 1 億晶體管密度,而在這個節(jié)點上,臺積電已先一步幫華為生產(chǎn)出全球首款 5nm 手機芯片麒麟 9000,晶體管密度達(dá) 1.5 億 +。

2020 年,三星宣布量產(chǎn) 5nm,但晶體管密度只從 7nm 的 0.95 億小幅提升至 1.27 億,改良版 4nm 也只有 1.37 億晶體管,遠(yuǎn)遠(yuǎn)不如臺積電初代 5nm 的 1.5 億,與臺積電 1.8 億的 5nm 改良版 N4P 差距更大,只能算作 7nm 的升級版。3nm 節(jié)點上,三星也存在類似的問題。

2021 年英特爾宣布全面改名節(jié)點,英特爾 10nm 改成 Intel 7,原本的 7nm 改成 Intel 4,并把后續(xù)節(jié)點細(xì)化成了 Intel 3、Intel 20A、 Intel 18A。英特爾 CEO 帕特 · 基辛格雖然提出了 4 年 5 個節(jié)點的路線圖,但實際上 Intel 7 本身就是已量產(chǎn)的 10nm,Intel 4 與 Intel 3 是同一節(jié)點的細(xì)分優(yōu)化版本,所以這 5 年真正要攻克的是 3 個節(jié)點。

根據(jù)我們的了解,Intel 18A 進度大概率要延后,至少得 2026 年或者更久,而 2025 年底臺積電第一代的 2nm 可以量產(chǎn)。但目前蘋果 3nm 和 2nm 的案子都在跑,明年的 A19 是否采用臺積電的 2nm,將會在 2025 年第一季度視 2nm 產(chǎn)線的良率做最后定案。這也與去年蘋果 A17 搶發(fā)第一代 3nm,但升級效果不明顯有關(guān),畢竟 N4P 與 N3B,晶體管密度分別為 1.8 億、1.9 億,提升并不明顯。

所以,今年蘋果很可能會改變打法,讓臺積電繼續(xù)深挖 3nm 潛能,比如今年蘋果 A18 將采用 N3P,雖說跟去年的 A17 一樣都是 3nm,但其晶體管密度從 1.9 億到 2.8 億。對比其他競品的 3nm,目前晶體管密度都還在 1.8 億以下,且都是良率很低的小批量生產(chǎn)。

有一個現(xiàn)象是值得注意的:摩爾定律的節(jié)點推進時間從原本 18 個月到 24 個月,進入 7nm 以后則是延緩到 30 個月,2018 年量產(chǎn) 7nm,2020 年量產(chǎn) 5nm,2023 量產(chǎn) 3nm,2025 量產(chǎn) 2nm,大概為 2~3 年推進一代。以目前可知技術(shù)來看,1.4nm 還能保持目前速度,1nm 往后節(jié)點大概率拉長到 40 個月以上,但這只是線寬微縮的放緩,并不影響晶體管數(shù)量的提升。

在可以確定的 20 年內(nèi),芯片晶體管的總數(shù)將持續(xù)快速增長,甚至在單芯片功耗上超越原本的摩爾定律,比如 3 月份臺積電的劉德音與黃漢森在 IEEE 發(fā)表的文章,預(yù)測未來 10 年內(nèi),人類就可以制造出一萬億顆晶體管的 GPU 單芯片,而且未來不再是通過單一的制程手段改善來提升晶體管數(shù)量,立體結(jié)構(gòu)的優(yōu)化、2D 新材料以及先進封裝每一個技術(shù),都能有效并持續(xù)提升晶體管數(shù)量。

量產(chǎn)與良率成為模糊地帶

過去搶先量產(chǎn),是英特爾、三星、臺積電三強競爭的關(guān)鍵,誰先量產(chǎn)誰就能掌握先機。

但現(xiàn)在,各家對節(jié)點定義的差距巨大,比如都說自己是 5nm,但晶體管密度天差地別,從這個角度來看,對臺積電還有一點點威脅的是英特爾,三星已經(jīng)不在競爭的行列。

三星還有個玩法就是在良率上動手腳,一個新節(jié)點多少良率才算是達(dá)到量產(chǎn)水平,這是最說不清的。按臺積電的做法,有外部客戶愿意基于當(dāng)前良率下單,并順利產(chǎn)出才稱為量產(chǎn),也就是所謂的商業(yè)量產(chǎn)。

三星每個節(jié)點的首發(fā)客戶基本都是內(nèi)部的三星電子,一般在低良率階段開啟風(fēng)險試產(chǎn)并同時對外宣稱量產(chǎn)。

將研發(fā)中個位數(shù)良率拿來宣布量產(chǎn),這么做只是為了宣傳,不會有任何實質(zhì)意義,因為良率不足的壞片,慣例是由客戶承擔(dān),同等密度情況下,客戶肯定是優(yōu)先下單給良率最高的晶圓廠。在密度跟良率都落后的情況下,只有降低代工費用才能搶到零星客戶,還得承擔(dān)良率不足的壞片成本,但晶圓廠這么干,沒有任何賺錢的可能性。

有一點需要注意,相關(guān)廠家有時候會透露自己良率已經(jīng)到 60% 甚至 80%,但這其中也有模糊地帶。一般情況下 80% 的良率,只是對應(yīng)礦機 ASIC 這種簡單芯片,手機 AP(Application Process,手機中的應(yīng)用處理器 CPU)的良率則有可能不到 50%,而如果是 GPU 這類面積大的芯片可能只有 20% 出頭。

同樣的 7nm 工藝,生產(chǎn)不同產(chǎn)品良率截然不同,但廠家可能只告訴你最好的那個,這也是行業(yè)的貓膩之一。

晶圓廠的量產(chǎn)時間與良率是一個可以大做文章的模糊地帶,這種對比絕非簡單制程節(jié)點的同比,而要看單位面積的晶體管密度,以及真正可以拿到商業(yè)客戶訂單的量產(chǎn)時間與良率,才叫商業(yè)量產(chǎn)。

2020 年,三星宣布量產(chǎn) 5nm 芯片,看似贏了對手,但一比較兩者晶體管密度與良率,就會得出完全相反的結(jié)論。

沒有 EUV,怎么做 5nm?

前面的幾個部分,給大家講了過去的 5nm、現(xiàn)在的 5nm 對應(yīng)的概念。簡單總結(jié):20 年前如果說 5nm,對應(yīng)的就是線寬,晶體管的柵極長度,但是今天再說 5nm,實際上就是一個工藝節(jié)點的符號,比起這個符號,單位面積下的晶體管密度才能判斷出是否真的是 5nm。

接下來,我們將通過一系列的講解,來告訴大家,在沒有 EUV 光刻機的情況下,通過哪些手段,來實現(xiàn)所謂的 "5nm""3nm",這部分內(nèi)容在林本堅博士的《光學(xué)微影縮 IC 百萬倍》講座中也做了非常詳細(xì)的介紹,我們做了一些簡要摘錄,先從一個核心的光學(xué)分辨率公式開始(提示:這不需要太多數(shù)學(xué)基礎(chǔ),往下看即能看懂):

半周距 Half Pitch = k1λ/sinθ。

Half Pitch:參照文章圖 2,線寬 / 柵極長度 + 線與線的間距即 Pitch,再乘以 1/2 即 Half Pitch。

k1:與工藝有關(guān)的系數(shù),縮小 Half Pitch 的關(guān)鍵,是所有晶圓廠光刻工藝工程師致力縮小的目標(biāo),也是我們要討論的核心。

λ:光刻中使用光源的波長,從 g-line 的 436nm,降到 EUV 的 13.5nm,是光刻機制造商努力的目標(biāo)。

sinθ:與鏡頭聚光至成像面的角度有關(guān),基本由鏡頭決定,也是光刻機制造商努力的目標(biāo)。

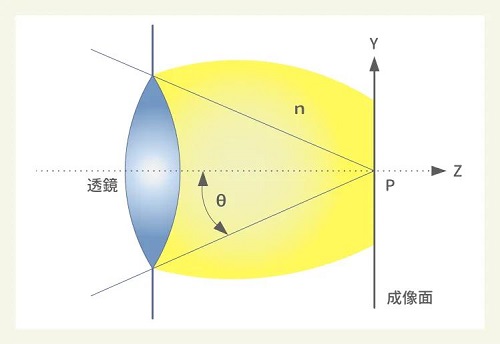

不過由于光在不同介質(zhì)中,波長會改變,在考慮如何增加分辨率時,需要將透鏡與晶圓之間的介質(zhì)(折射率 n)一并納入考量,公式則變成了 Half Pitch = k1λ/nsinθ(注:nsinθ 即光刻機的數(shù)值孔徑 NA)。

圖 3:光線通過透鏡系統(tǒng)聚焦成像示意圖,n 為介質(zhì)折射率,θ 為鏡頭的聚光角度

以 193nm 光源的浸潤式光刻機為例,其 k1 為 0.28,水的折射率 n 為 1.44,sinθ 為 0.93,其 Half Pitch=(0.28×193)/(1.44×0.93)=54.04/1.3392≈40nm,即分辨率為 40nm。

所以,如果要提高光刻機的分辨率,可以調(diào)整公式中的變量,擴大分母或者縮小分子,對應(yīng)有四種可能性:即增加聚光角度,提升 sinθ、提高介質(zhì)的折射率 n、降低 k1 系數(shù)、采用波長更 λ 更短的光源。其中,降低 k1 系數(shù)是目前晶圓廠層面最大的突破口之一,可重點關(guān)注。

1)提升 sinθ:研發(fā)巨大復(fù)雜的鏡頭

sinθ 與鏡頭聚光角度有關(guān),數(shù)值由鏡頭決定,sinθ 越大,分辨率越高。光刻機所使用的鏡頭由非常多大大小小、不同厚薄及曲率的透鏡,經(jīng)過精確計算后,仔細(xì)堆疊組成的,需要靠起重機來吊裝,目前光刻機的鏡頭系統(tǒng)接近 6000 萬美元,EUV 鏡頭系統(tǒng)甚至超過一億美元。

圖 4:0.9NA 光刻機鏡頭系統(tǒng),NA(數(shù)值孔徑)= n × sin θ

做得這樣復(fù)雜,也是為了盡可能將 sinθ 逼近理論極值 1。

目前 ArF 光刻機的鏡頭可將 sinθ 值做到 0.93,EUV 光刻機目前只能達(dá)到 0.33,Hyper-NA EUV 的目標(biāo)值是 0.75,也是 ASML 的終極項目。如果未來沒有新技術(shù)發(fā)明出來,這很可能是芯片物理光刻技術(shù)的終結(jié)。

2)縮短波長:材料與鏡頭的精準(zhǔn)搭配

縮短波長主要依靠光源的改變,比如 g-Line,i-Line 的 UV(紫外光),KrF,ArF 的 DUV(深紫外光)再到目前 13.5nm 波長的 EUV(極紫外光),如果波長再短就是 X-ray。

改變光源可以獲得想要的波長,但鏡頭的材料也必須相應(yīng)改變,材料可選項也會越少。

另一種解決方案是在鏡頭組中加入反射鏡(下圖黃色部分),這樣的鏡頭組合稱為反射折射式光學(xué)系統(tǒng)。不管什么波長的光,遇到鏡面的入射角和反射角都相等,以反射鏡取代透鏡,就可以增加對光波帶寬的容忍度。

圖 5:193nm 的 ArF 光刻機所使用的鏡頭系統(tǒng),從圖中可看到在透鏡組合之間加入了反射鏡

到了 EUV 的 13.5nm 波長時,整組鏡頭都采用反射鏡,稱為全反射式光學(xué)系統(tǒng),這種系統(tǒng)必須設(shè)計得讓光束相互避開,使鏡片不擋光線。此外,相較于透鏡穿透的角度,鏡面反射的角度對誤差的容忍度更低,必須非常精準(zhǔn)。

光源改變不僅會影響鏡頭材料,也牽涉到光刻膠的材料,涵蓋化學(xué)性質(zhì)、透光度、感光度等特性,這也是個浩大的工程,需要無數(shù)的材料及配方去應(yīng)對不同制程的 layer。其中,感光速度是節(jié)省制造成本的關(guān)鍵,每次曝光多幾秒,那對芯片制造來說都是不可承受的成本。

3)提高折射率 n 值:浸潤式光刻技術(shù)

在增加分辨率的路上,還可以調(diào)整鏡頭與晶圓之間的介質(zhì)。由前臺積電研發(fā)副總林本堅提出的浸潤式技術(shù)中,將介質(zhì)從折射率接近 1 的空氣,改成折射率 1.44 的水,形同 193nm 波長等效縮小 1.44 倍至 134nm。

圖 6:干式光刻系統(tǒng)與浸潤式光刻系統(tǒng)的差異

浸潤式技術(shù)讓半導(dǎo)體制程可以繼續(xù)使用同樣的波長和光罩,只要把水放到鏡頭底部和晶圓之間就好。理論很簡單但難點在于,例如浸液系統(tǒng)中的 DI Water(去離子水)中的空氣會產(chǎn)生氣泡,必須完全清除,且要讓水快速流動使之分布均勻,保證成像效果。

我們了解過,ASML 浸潤式光刻機的 Alpha 機,僅浸液系統(tǒng),在臺積電南科專門跟林本堅團隊一起修改了 7-8 回,耗時兩年多。Alpha 機完成后的 Beta 版還得組織龐大的人力在晶圓廠消耗無數(shù)晶圓,把原本上千個缺陷,降到幾百個、幾十個,最后降到零,這是一個艱苦的過程。

4)降低 k1:分辨率增益技術(shù)(RET)

提高分辨率的最后一條路,就是降低 k1 值,這是晶圓廠里光刻工藝工程師工作的重中之重,也是離我們最近的一條路線。將 k1 降下來,是 DUV 光刻機制作 5nm 芯片的關(guān)鍵。

首先要解決的問題是 " 防振動 ",就像拍照防抖一樣,在曝光時設(shè)法減少晶圓和光罩的相對振動,使曝光圖形更加精準(zhǔn),恢復(fù)因振動損失的分辨率;其次是 " 減少無用反射 ",設(shè)法消除曝光時晶圓表面所產(chǎn)生的不必要的反射。改良上述兩項參數(shù),實測的數(shù)據(jù)顯示,基本可以將 k1 控制在 0.65 的水平。

進一步提高分辨率還需要使用到雙光束成像,分別有偏軸式曝光及相移光罩兩種。偏軸式曝光是調(diào)整光源入射角度,讓光線斜射進入光罩。透過角度調(diào)整,這兩道光相互干涉來成像,使分辨率增加并增加景深。相移光罩則是在光罩上進行處理,讓穿過相鄰?fù)腹鈪^(qū)的光,有 180 度相位差。這兩種做法都可以讓 k1 減少一半,但都屬于雙光束成像的概念,不能疊加使用。到這里,基本可以使 k1 控制在 0.28。

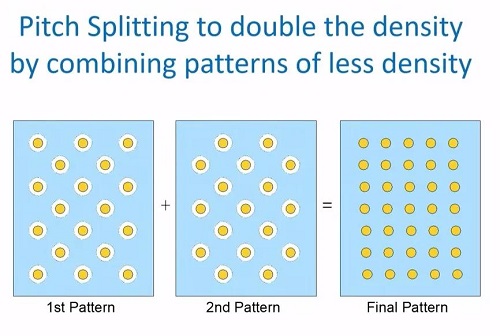

再進一步降低 k1,殺手锏是用兩個以上的光罩,也就是大家耳熟能詳?shù)亩嘀仄毓狻W钔ㄋ椎慕忉尵褪菍⒚芗膱D案分工給兩個以上圖案較寬松的光罩,輪流曝光在晶圓上(如下圖 7)。

圖 7:28nm 光刻機使用的光罩示意圖,光透過白色孔照射在晶圓的光刻膠上呈現(xiàn)黃色圓點,借助 2 個光罩分兩次曝光,以實現(xiàn)分辨率的提升

不過,因為曝光次數(shù)加倍,在 WPH(晶圓片數(shù) / 小時)不變的情況下,晶圓產(chǎn)出效率降低了一半,多次曝光也將導(dǎo)致良率的降低,更低的產(chǎn)出加上更低的良率,這對 " 成本即一切 " 的半導(dǎo)體行業(yè)來說是不可承受之重,而曝光次數(shù)增加導(dǎo)致的低產(chǎn)出無可避免,工程師們唯一可以挽救的唯有良率。

在浸潤式光刻機上,疊加使用光學(xué)鄰近效應(yīng)修正、光源與光罩聯(lián)合優(yōu)化等技術(shù),可以讓 k1 值下探到 0.2,分辨率可達(dá) 28nm。采用雙重曝光,k1 可以從初始的 0.28 降至 0.14,分辨率則達(dá)到 20nm。采用四重曝光則可以將 k1 降到 0.07,分辨率達(dá)到 10nm 左右,甚至比 EUV 光刻機的 11.5nm 的分辨率更高,這就是浸潤式光刻機多重曝光做 7nm、 5nm 甚至 3nm 的理論依據(jù)。

雖然理論簡單,但實踐起來就沒那么容易,這其中自對準(zhǔn)多曝光技術(shù)最為重要,借助這項技術(shù)可以讓 k1 值成倍縮小,而這項技術(shù)最關(guān)鍵的就是光刻機的套刻精度(Overlay),它決定了芯片上下層的對準(zhǔn)精度,進而決定了多重曝光的良率。

提高套刻精度的辦法之一,就是拿到更高精度的設(shè)備,比如 2100i DUV 光刻機。另外,每家晶圓廠掌握的技術(shù)也不盡相同,目前能把多臺套刻精度(MMO)做到無限接近單臺套刻精度(DCO),全世界僅臺積電一家。這是基于光刻機性能以外的 know how,有兩個數(shù)據(jù)可供參考:臺積電用 MMO:2.5nm 的 1980ci 光刻機 + 四重曝光良率超過 80%,而我們大陸工廠用 MMO:1.5nm 的 2050i+ 四重曝光下,經(jīng)過 2 年的不斷努力,良率接近 50%。

去年,比利時微電子研究中心(IMEC)去年發(fā)布了浸潤式光刻機借助八重曝光做 5nm 的技術(shù)方案。

其他技術(shù)路線上,IMEC 和 Mentor 還共同創(chuàng)建不需添加任何冗余金屬,沒有額外的電容 SALELE(自對準(zhǔn) - 光刻 - 刻蝕)技術(shù),以及跳脫了傳統(tǒng)使用光罩的光刻,以材料研發(fā)為方向,先合成聚合物再加熱處理產(chǎn)生特殊的化學(xué)交互作用,就會自動對齊成為比原來小四分之一結(jié)構(gòu)的 " 定向自組裝技術(shù) "(Directed Self-Assembly,DSA)。

另外,由于 EUV 太容易被吸收,無法像 DUV 一樣用水折射增加折射率 n 值,ASML 通過 High-NA,Hyper-NA 提高 sinθ 這種路徑最終會走到盡頭,所以晶圓廠制程端,可以大幅度降低 k1 的多重曝光就成了不論 DUV,還是 EUV 都繞不開的技術(shù)。這也意味著沉積與刻蝕設(shè)備更加重要,AMAT、LAM、TEL 三巨頭無不卯足了勁發(fā)展相關(guān)技術(shù),包括更復(fù)雜的脈沖,更精細(xì)地控制,更大功率的工具,尤其是原子層沉積與刻蝕技術(shù),都將改變原來的工藝路線。

再回到文章第二部分的晶體管密度表,未來不論節(jié)點名稱叫 "3nm" 還是 "N+4",這些都不是重點,重點是芯片晶體管密度是否能夠大幅度提升。