1.雙饋調(diào)速系統(tǒng)的構(gòu)成

對于繞線式異步電機,定子接有固定頻率(50Hz)的工業(yè)電源,轉(zhuǎn)子側(cè)接有頻率、幅值、相位可調(diào)的變頻器電源后即構(gòu)成雙饋調(diào)速系統(tǒng)。在電動機的轉(zhuǎn)軸上裝上轉(zhuǎn)子頻率檢測器測出轉(zhuǎn)差頻率,利用此信號及矢量控制技術(shù)即可實現(xiàn)對變頻電源輸出電壓(電流)幅值、頻率及相位的控制,并使異步電機的調(diào)速性能幾乎與直流電動機調(diào)速性能相媲美。

2.矢量控制的理論基礎(chǔ)

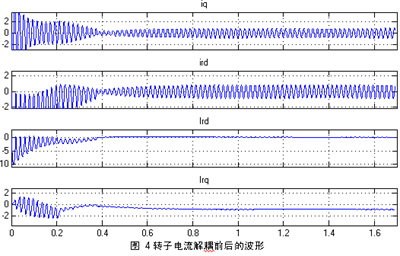

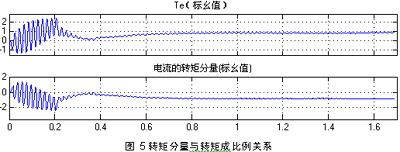

為達到良好的調(diào)速性能對雙饋電機采取先進的矢量控制技術(shù)。矢量控制的實質(zhì)是在交流電機里構(gòu)建出直流電機的模型,用直流電機的調(diào)速方法對其調(diào)速,而為了對真實的可控量進行控制,又須將其變換到原來所在坐標系的坐標。具體的實現(xiàn)方法是先求出定子磁鏈的方向,并以該方向為同步旋轉(zhuǎn)坐標系的dc軸,超前其90º的方向為qc軸,這樣就構(gòu)成了dc-qc同步旋轉(zhuǎn)坐標系。對轉(zhuǎn)子電流進行了從三相到兩相變換后,再將其變換到同步坐標系下,轉(zhuǎn)子電流就被解耦成了一對轉(zhuǎn)矩分量和激磁分量。前者位于qc軸,電磁轉(zhuǎn)矩只和該值有關(guān);后者位于dc軸,起到激磁的作用,可改善定子側(cè)的功率因數(shù)。

反之若維持定子側(cè)電壓幅值恒定,則

恒定。則由電磁轉(zhuǎn)矩統(tǒng)一公式知T=

在保證Us(即

)恒定的條件下,控制

即可實現(xiàn)轉(zhuǎn)矩的調(diào)節(jié)。

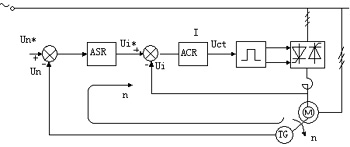

3.控制系統(tǒng)結(jié)構(gòu)

轉(zhuǎn)子電流經(jīng)過解耦后,就可用直流調(diào)速的方法對其進行控制。在控制系統(tǒng)中,給定量是轉(zhuǎn)速,受控量是電磁轉(zhuǎn)矩(轉(zhuǎn)子電流的轉(zhuǎn)矩分量)。為了實現(xiàn)轉(zhuǎn)速和電流兩種負反饋分別起作用,在系統(tǒng)中設(shè)置了兩個調(diào)節(jié)器,分別調(diào)節(jié)轉(zhuǎn)速和電流,兩者之間實行串級聯(lián)接,把轉(zhuǎn)速調(diào)節(jié)器的輸出當作電流調(diào)節(jié)器的輸入,再用電流調(diào)節(jié)器的輸出去控制晶閘管變流器的觸發(fā)裝置。轉(zhuǎn)速調(diào)節(jié)器的作用是對轉(zhuǎn)速的抗擾調(diào)節(jié)并使之在穩(wěn)態(tài)時無靜差,其輸出限幅值決定允許的最大電流。電流調(diào)節(jié)器的作用是電流跟隨,過流保護和及時抑制。

為了獲得良好的動、靜態(tài)性能,雙閉環(huán)調(diào)速系統(tǒng)的兩個調(diào)節(jié)器一般都采用PI調(diào)節(jié)器。兩個調(diào)節(jié)器的輸出都是帶限幅的,轉(zhuǎn)速調(diào)節(jié)器ASR的輸出限幅(飽和)電壓是Uin*,它決定了電流調(diào)節(jié)器給定電壓的最大值,電流調(diào)節(jié)器ACR的輸出限幅電壓是Uctm,它限制了晶閘管變流器輸出電壓的最大值。[2]

圖 1雙閉環(huán)比例-積分調(diào)節(jié)示意圖

4.Matlab 仿真模型的建立

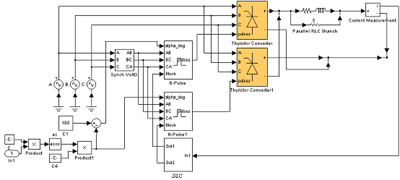

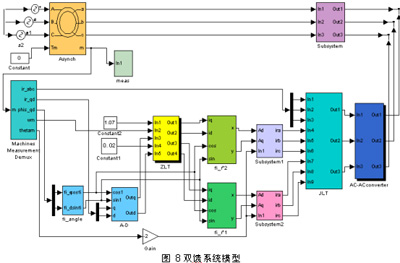

雙饋系統(tǒng)的仿真模型包括電機模塊、控制系統(tǒng)模塊、變頻器模塊。

(1)電機模塊

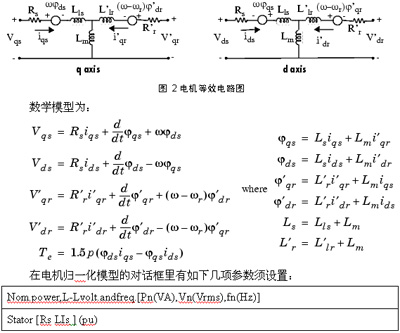

Matlab中已經(jīng)建立了異步電機模型,轉(zhuǎn)子方面的各參量均折合到定子側(cè),并用上標撇號表示,其等效電路模型為

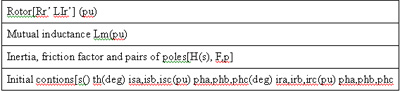

該對話框里沒有電機定、轉(zhuǎn)子電壓變比關(guān)系一項,在此數(shù)學模型中這一信息也無法體現(xiàn)。比如,定轉(zhuǎn)子的額定電壓分別是6000伏、1640伏,但當仿真定子側(cè)接6000伏電壓、轉(zhuǎn)子側(cè)開路這種狀態(tài)時,轉(zhuǎn)子側(cè)的電壓也是6000伏,因此不宜將模型的轉(zhuǎn)子直接與變頻器模型直接相連。為了體現(xiàn)定轉(zhuǎn)子之間電壓、電流的變比關(guān)系,在轉(zhuǎn)子輸出端接一近似理想的三相兩繞組變壓器,該變壓器副邊的輸出作為轉(zhuǎn)子的輸出,變壓器的變比為定子側(cè)額定電壓與轉(zhuǎn)子側(cè)額定電壓的比值。

圖 3修正過的電機模型

(2)控制模塊

控制系統(tǒng)由磁場定向、坐標變換、直流調(diào)節(jié)、交流調(diào)節(jié)和電壓前饋模塊綜合而成。經(jīng)過磁場定向與坐標變換,轉(zhuǎn)子電流解耦成一對轉(zhuǎn)矩分量和激磁分量。下圖為轉(zhuǎn)子兩相電

進行了旋轉(zhuǎn)變換得到定子磁鏈坐標系下的直流

Te只與

有關(guān),兩者成一線性關(guān)系,另一分量

起到激磁的作用。

對轉(zhuǎn)矩分量和激磁分量進行直流調(diào)節(jié)后進行坐標反變換和從兩相到三相的變換輸出變頻器控制信號。

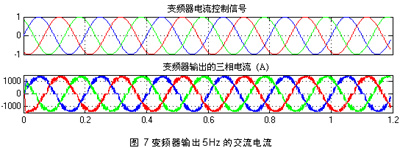

(3)變頻器模塊

變頻器一相的供電流回路模型如圖6所示,主要由兩組反并聯(lián)的晶閘管變流器和控制正負組封鎖與開通的邏輯判斷電路聯(lián)接而成。變頻器正負組交替工作輸出交流電流,且兩組不可同時開通,否則在正負組間形成很大的環(huán)流會將變頻器燒壞,為此需有可靠工作的控制正負組封鎖與開通的邏輯判斷電路,即圖中的DLC模塊。在無環(huán)流交-交變頻器供電回路中,轉(zhuǎn)子電流過零點檢測是實現(xiàn)變頻調(diào)速的重要一環(huán),若不能準確檢測出轉(zhuǎn)子電流過零,交流電流就不能正確輸出,導(dǎo)致轉(zhuǎn)子電流頻率不能追隨實際的轉(zhuǎn)差頻率,力矩電流偏離給定值,變頻調(diào)速失敗。

圖 6變頻器一相供電回路模型

當轉(zhuǎn)子電流大于0.5安培時,判斷電流沒到零;小于0.5安培時須過1e-5 秒的延時后再次檢測電流,若仍小于0.5安,則認為電流到零了否則認為是干擾信號。判斷電流到零后需先封鎖當前工作的變流器后再開通另一組變流器,中間設(shè)置了1e-3秒的死區(qū)時間以防止在正負變流器之間出現(xiàn)環(huán)流。下圖是該變頻器模塊輸出的仿真波形(時間以秒為單位)。

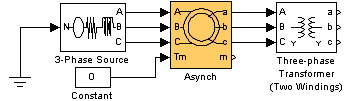

將修正了的電機模型、控制系統(tǒng)和變頻器連接起來便構(gòu)成了雙饋調(diào)速系統(tǒng)的模型如下圖8所示。速度的設(shè)定在Constant2方框中填寫, Constant1可填寫轉(zhuǎn)子電流的激磁分量,設(shè)定為轉(zhuǎn)子電流的2%。

5.對實際系統(tǒng)的仿真分析

應(yīng)用該模型對實際雙饋調(diào)速系統(tǒng)進行仿真分析以驗證模型的合理性。該雙饋調(diào)速系統(tǒng)是中國環(huán)流器2號(HL-2A)的環(huán)向場電源供電系統(tǒng)。由兩套80MVA交流脈沖發(fā)電機組組成。每套機組由同軸的一臺6kV 2500kW 4極繞線式異步電動機,一個飛輪,一臺隱極式、4極、雙Y相移30º的3kV 80MVA脈沖同步發(fā)電機和一臺勵磁發(fā)電機組成,系統(tǒng)GD2為287 t·m2。環(huán)向磁場供電電源的工作原理是,由電動機以低功率拖動整個軸系轉(zhuǎn)到高轉(zhuǎn)速,將電網(wǎng)電能轉(zhuǎn)化成軸系的轉(zhuǎn)動動能,然后對發(fā)電機進行快速勵磁并進行適當控制,發(fā)電機通過變流器以大功率放電,同時伴隨著軸系轉(zhuǎn)速迅速下降,軸系的轉(zhuǎn)動動能轉(zhuǎn)化為電能放出。

為增加該供機組的儲能與釋能,為這兩套機組的電動機配備了在轉(zhuǎn)子側(cè)進行變頻調(diào)速的交-交變頻器,以使電動機以雙饋調(diào)速的方式將機組超同步運行至1650rpm。機組的啟動過程是,先由盤車機構(gòu)盤動到2rpm,從2rpm到1476rpm則由電動機并借助液體電阻滑差調(diào)節(jié)器來完成,當轉(zhuǎn)速穩(wěn)定在1476rpm時,將轉(zhuǎn)子從液體電阻切換到交-交變頻器,電動機以雙饋變頻調(diào)速的方式將機組繼續(xù)加速至1650rpm。

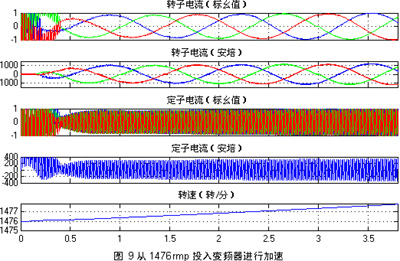

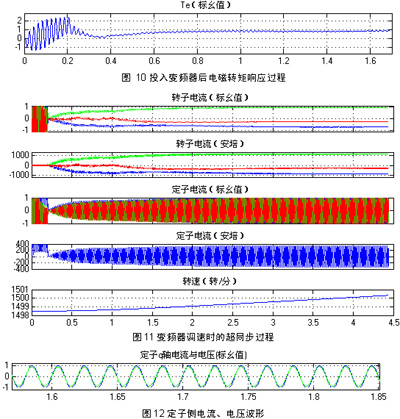

已知實際系統(tǒng)的電動機參數(shù)為:定、轉(zhuǎn)子額定電壓6000、1640伏,額定電流284、933安,額定轉(zhuǎn)速1476rmp。仿真中將轉(zhuǎn)速給定設(shè)為1515rmp,要求升速過程中定轉(zhuǎn)子電流、力矩為額定值,定子側(cè)功率因數(shù)95%以上。因為受仿真時間與計算機內(nèi)存、仿真模型大小的限制,每次仿真時間最多可設(shè)為6秒鐘,因此只仿真了從1476~1477rmp、1498.5~1500.5rmp兩段,借此說明投入變頻器和超同步兩段過程。仿真的結(jié)果如下圖所示:(以下仿真圖形的縱軸均以秒為時間單位)

從圖9-11可以觀測到0.6秒時轉(zhuǎn)子電流、電磁轉(zhuǎn)矩升到0.7(標幺值),1秒鐘時升到1,并保持該轉(zhuǎn)矩加速。在超同步過程中定、轉(zhuǎn)子電流和轉(zhuǎn)矩仍保持在額定值1并測得定、轉(zhuǎn)子電流幅值為390安、1280安,與實際系統(tǒng)的定、轉(zhuǎn)子幅值401安、1319安非常接近,從圖12可以看出定子繞組的電流、電壓其相位幾乎一致,說明功率因數(shù)很高。這些驗證了該模型的正確性與參數(shù)選擇的合理性。

HL-2A裝置的極向場供電電源的結(jié)構(gòu)與環(huán)向場的類似,該套機組原產(chǎn)日本,設(shè)計額定轉(zhuǎn)速就是3600rpm、電動機工作頻率60Hz,但在我國的電網(wǎng)條件下只能運行在最高轉(zhuǎn)速2991rpm,為充分利用該套機組的容量,也擬為其配備類似的變頻裝置,所以這套雙饋調(diào)速系統(tǒng)的建模及仿真分析對125 MVA機組的雙饋調(diào)速系統(tǒng)容量等選取來說具有直接的指導(dǎo)意義。

結(jié)束語

Matlab是當今廣泛使用的仿真工具但實際使用中也會遇到一些諸如聯(lián)接不匹配的問題,應(yīng)分析具體的原因找出解決的辦法。本文中的措施是行之有效的。

雙饋變頻調(diào)速系統(tǒng)可以有效提高定子側(cè)功率因數(shù)到1,另外雙饋變頻調(diào)速所需變頻器容量相對較小,在變頻器輸出頻率不高的場合有很高的應(yīng)用價值。

這套雙饋調(diào)速系統(tǒng)模型對研究類似的問題有一定的參考價值,仿真的結(jié)果可作為系統(tǒng)設(shè)計的參考,如變頻器容量、變頻器的供電電壓、電抗器的值、加速轉(zhuǎn)矩等有關(guān)量的設(shè)計。