汽油車燃效堪比混合動力 馬自達SKYACTIV技術全貌(三)

技術在線

摘要: SKYACTIV-Body借助比以往減輕了8%重量、而又提高了30%剛性的車體構造,使基本骨架在最大程度上保持了平直,而且,通過使各部位的骨架保持連續(xù),從而保證了荷重盡可能由整個骨架來負擔。340MPa以上高張力鋼板的使用比率也從以往的40%擴大到了60%。

Abstract:

Key words :

</a>SKYACTIV" title="SKYACTIV">SKYACTIV" title="SKYACTIV">SKYACTIV-Body借助比以往減輕了8%重量、而又提高了30%剛性的車體構造,使基本骨架在最大程度上保持了平直,而且,通過使各部位的骨架保持連續(xù),從而保證了荷重盡可能由整個骨架來負擔。340MPa以上高張力鋼板的使用比率也從以往的40%擴大到了60%。

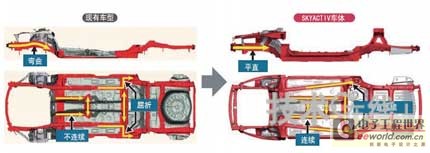

圖12為以往車體構造與SKYACTIV-Body進行的對比。舉例來說,以往骨架的地板通道(Floor Tunnel)兩側的車架是在中間斷開的,而前縱梁(Front Side Member)通往地板下的延長部分與后部車架是屈折后接合在一起的。

與此不同,新開發(fā)車體不僅使地板通道兩側的車架一直延續(xù)到后方,還使前縱梁通往地板下的延長部分以傾斜角度穿過,從而無需屈折即可接合在后部車架上。另外,上車體(Upper Body)方面,在車門開口部位的周圍穿過連續(xù)的車架,而在中柱部分,則有與頂篷及地板連續(xù)的環(huán)狀車架穿過。

作為除此之外的特征性構造,包括可加強中央通道(Center Tunnel)的大型加強材料(圖13)。實現(xiàn)了減小中央通道的開度、提高車體扭曲剛性的效果。

如上所述,作為忠實于基本要求的構造,此次車體在努力減輕重量的同時還提高了剛性,而此次改進中也有考慮到底盤的部分。為了后懸掛系統(tǒng)的拖曳臂(Trailing Arm)的安裝而在后車架上開了一個大孔,即屬此類(圖14)。

馬自達稱,SKYACTIV-Chassis由新開發(fā)的前支柱懸掛系統(tǒng)(Front Strut Suspension)、轉(zhuǎn)向系統(tǒng)以及后部多連桿懸掛系統(tǒng)(Rear Multi Link Suspension)構成,不僅比以往減輕了14%的重量,還提高了中低速區(qū)段的輕快感、高速區(qū)段的穩(wěn)定感以及全部速度區(qū)段的舒適性。

為此,后懸掛系統(tǒng)將拖曳臂的車體一側安裝點定在了較高位置(圖15)。這樣一來,能使輪胎越過突起物時的移動軌跡傾向后方,由此可減小傳導到車體上的沖擊,從而提高了乘坐舒適度。將拖曳臂在車體上的安裝點定在較高位置,具有抑制制動時車體后部上揚的效果。

圖12為以往車體構造與SKYACTIV-Body進行的對比。舉例來說,以往骨架的地板通道(Floor Tunnel)兩側的車架是在中間斷開的,而前縱梁(Front Side Member)通往地板下的延長部分與后部車架是屈折后接合在一起的。

|

|

圖12 基本骨架平直化了的SKYACTIVBody 通過減少屈折部位以及不連續(xù)部分,從而實現(xiàn)了輕量化。 |

與此不同,新開發(fā)車體不僅使地板通道兩側的車架一直延續(xù)到后方,還使前縱梁通往地板下的延長部分以傾斜角度穿過,從而無需屈折即可接合在后部車架上。另外,上車體(Upper Body)方面,在車門開口部位的周圍穿過連續(xù)的車架,而在中柱部分,則有與頂篷及地板連續(xù)的環(huán)狀車架穿過。

作為除此之外的特征性構造,包括可加強中央通道(Center Tunnel)的大型加強材料(圖13)。實現(xiàn)了減小中央通道的開度、提高車體扭曲剛性的效果。

如上所述,作為忠實于基本要求的構造,此次車體在努力減輕重量的同時還提高了剛性,而此次改進中也有考慮到底盤的部分。為了后懸掛系統(tǒng)的拖曳臂(Trailing Arm)的安裝而在后車架上開了一個大孔,即屬此類(圖14)。

馬自達稱,SKYACTIV-Chassis由新開發(fā)的前支柱懸掛系統(tǒng)(Front Strut Suspension)、轉(zhuǎn)向系統(tǒng)以及后部多連桿懸掛系統(tǒng)(Rear Multi Link Suspension)構成,不僅比以往減輕了14%的重量,還提高了中低速區(qū)段的輕快感、高速區(qū)段的穩(wěn)定感以及全部速度區(qū)段的舒適性。

為此,后懸掛系統(tǒng)將拖曳臂的車體一側安裝點定在了較高位置(圖15)。這樣一來,能使輪胎越過突起物時的移動軌跡傾向后方,由此可減小傳導到車體上的沖擊,從而提高了乘坐舒適度。將拖曳臂在車體上的安裝點定在較高位置,具有抑制制動時車體后部上揚的效果。

|

|

圖13 大型的地板通道加強材料 為了地板通道大型化的需要,加強材料也實現(xiàn)了大型化,并促進了扭曲剛性的提高。 |

|

|

圖14 后懸掛系統(tǒng)的拖曳臂安裝部分 在車架上開出一個大孔,從而使拖曳臂的安裝位置得以提高。 |

|

|

圖15 后懸掛系統(tǒng)的構造 拖曳臂的前端向上方彎曲 |

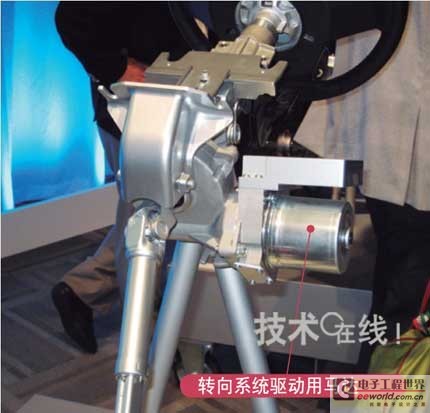

前懸掛系統(tǒng)方面,通過加大后傾角(Caster Angle)提高了高速行駛時的穩(wěn)定感。馬自達稱,在此基礎上,為了在中低速區(qū)段獲得輕快的操控感,增加了電動助力轉(zhuǎn)向系統(tǒng)(EPS)的助推量,同時實現(xiàn)了高速穩(wěn)定感及中低速區(qū)段的輕快感。可實現(xiàn)上述性能的EPS方面,采用了新開發(fā)的立柱驅(qū)動式EPS(圖16)。

圖16 電動助力轉(zhuǎn)向系統(tǒng)轉(zhuǎn)而采用立柱驅(qū)動式EPS

“Atenza”級車型也將從以往的齒條驅(qū)動式EPS,變更為可更有效地利用發(fā)動機室內(nèi)空間的立柱驅(qū)動式EPS。

在此之前,馬自達采用立柱驅(qū)動式EPS的只有“德米歐”級車型。“Atenza”級車型一直采用齒條驅(qū)動式EPS,“Axela”級車型一直采用電動油壓助力轉(zhuǎn)向系統(tǒng)(EHPS)。這是因為,此前馬自達認為,立柱驅(qū)動式EPS的性能不足以應用在高檔車型上。然而,由于近年來其性能不斷提高,因此,今后高檔車型也將統(tǒng)一采用立柱驅(qū)動式EPS。

另一方面,輕量化方面的改進也令人矚目。馬自達透露,底盤系統(tǒng)14%的輕量化相當于大約50kg,占馬自達100kg的輕量化目標的一半。為了做到這一點,底盤也遵守了忠實于基本要求的設計。具體來說,在前后副車架上,擴大橫跨左右的橫梁(Member)的前后方向間距,盡量拉近與懸臂安裝點之間的距離,以便毫無損失地接收到來自懸臂的力(圖17)。

|

|

圖17 新舊副車架的對比 SKYACTIV-Chassis縮短了懸臂安裝位置與橫梁(Cross Member)之間的距離,從而實現(xiàn)了不是靠彎曲、而是靠軸力來傳導荷重。 |

此內(nèi)容為AET網(wǎng)站原創(chuàng),未經(jīng)授權禁止轉(zhuǎn)載。