摘 要:主要闡述了以YB32- 500 型四柱式液壓機的機械及液壓裝置為基礎(chǔ), 配以可編程控制器, 根據(jù)液壓機的工作過程, 按照生產(chǎn)工藝要求進行自動控制。利用PLC 最具優(yōu)勢的開關(guān)量控制與自身具備的PTO 控制及PID 控制功能緊密結(jié)合, 對液壓機的運行速度及液壓油溫進行控制。

關(guān)鍵詞:液壓機;可編程控制器;PTO; 控制PID ;控制

1 引言

PLC 作為開關(guān)量控制的順序控制器在液壓設(shè)備上的應(yīng)用已很普遍。液壓油的參數(shù)對液壓設(shè)備能否正常運轉(zhuǎn)起著舉足輕重的作用, 利用PLC 對液壓油溫進行過程控制是本文研究的一個方面。四柱式液壓機主要適用小批或成批生產(chǎn)的金屬壓力加工工藝。本文引入現(xiàn)代控制理論及方法對其控制實施邏輯判斷, 根據(jù)生產(chǎn)工藝要求如何在PLC 一機上將順序控制與過程控制有機結(jié)合, 實現(xiàn)這種復(fù)合控制。機床根據(jù)編制好的程序自動運行, 這樣就簡化了工人的操作, 降低了工人的勞動強度, 提高了勞動生產(chǎn)率。在編制程序過程中把設(shè)備所有可能出現(xiàn)的情況考慮進去, 確保液壓設(shè)備本身及操作使用人員的安全; 同時可大大提高設(shè)備的整體性能及壓力設(shè)備的高技術(shù)含量; 為我國的裝備制造業(yè)的發(fā)展方向提供經(jīng)驗。

2 四柱式液壓機對自動控制系統(tǒng)的控制要求

2.1 液壓機的基本工作過程

液壓機的工作流程由滑塊快速下行、慢下加壓、壓制、保壓延時、卸壓回程、頂出缸頂出、頂出缸退回7 個過程組成。在現(xiàn)使用的YB32- 500 型液壓機中, 這7 個過程是在半自動及手動控制下實現(xiàn)的。而在自動控制的液壓機中, 這7 個過程可做到全自動依次運行, 只有人工按停止按紐或急停按紐干預(yù)方能停車。

2.2 設(shè)備控制要求

液壓機的自動控制系統(tǒng)要求能實現(xiàn)自動及手動兩種控制方式。液壓機在正常工作時選擇自動控制方式。

2.2.1 液壓機自動工作狀態(tài): 將轉(zhuǎn)換開關(guān)打到自動工作狀態(tài), 按下自動啟動按鈕

( 1) 液壓機滑塊靠自重快速下行。

( 2) 液壓機滑塊慢下加壓。

( 3) 接觸工件進行壓制。

( 4) 達到設(shè)定壓力開始保壓。

( 5) 保壓延時到卸壓回程。

( 6) 回程到位后, 延時一定的時間頂出缸頂出。

( 7) 頂出到位后, 延時一定的時間頂出缸退回。

( 8) 延時一定的時間進行下一個工作循環(huán)。

2.2.2 液壓機手動工作狀態(tài): 將轉(zhuǎn)換開關(guān)打到手動工作狀態(tài)

( 1) 按“壓制、回程”按鈕, 液壓機滑塊動作, 抬手停止。

( 2) 按“頂出、退回”按鈕, 頂出缸動作, 抬手停止。

2.2.3 工作過程的控制

( 1)對液壓機滑塊的速度, 根據(jù)產(chǎn)品工藝的要求進行設(shè)定。其速度由變量泵的流量來控制, 利用步進電機帶動變量頭改變泵的斜盤角度來實現(xiàn)其控制功能。速度等級分高、中、低三擋。

( 2) 對油溫進行控制, 使其保持在15℃~55℃的最佳工作狀態(tài)。

( 3) 為了設(shè)備及人身安全設(shè)置急停按鈕及光欄保護開關(guān)。

3 液壓機自動控制系統(tǒng)的PLC 選型、參數(shù)設(shè)定

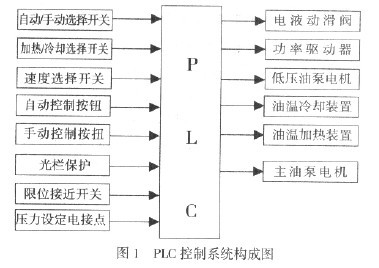

3.1 控制系統(tǒng)構(gòu)成圖

根據(jù)設(shè)備控制及工作過程要求, 其PLC控制系統(tǒng)構(gòu)成圖見圖1。

3.2 PLC 的選型及參數(shù)設(shè)定

四柱式液壓機自動控制系統(tǒng)采用西門子公司的S7-200 系列整體式PLC。根據(jù)控制系統(tǒng)圖選用CPU 型號為CPU226 DC/DC/DC 24 輸入/16 晶體管輸出的PLC。利用PLC 的CPU 具有的高速脈沖輸出( PTO) 功能對變量泵的步進電機進行開環(huán)控制。由于又要求對油溫進行控制, 其控制方式采用模擬量入/開關(guān)量出的形式, 因此需增加一擴展溫度測量模塊, 其型號為EM231RTD。

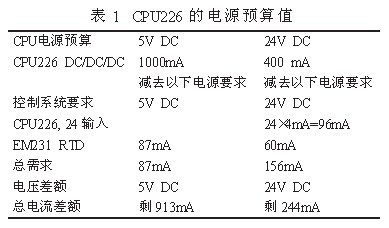

3.2.1 電源預(yù)算

所有的S7- 200 CPU 都有內(nèi)部電源, 可為CPU 自身、擴展模塊和其它用電設(shè)備提供5V、24V 直流電源。擴展模塊通過與CPU 連接的總線連接電纜取得5V直流電源。

CPU 還向外提供一個24V 直流電源, 從電源輸出點(L+,M) 引出。此電源可為CPU和擴展模塊上的I/0 點供電,也為一些特殊或智能模塊提供電源。電源預(yù)算值見表1。由表1 中數(shù)據(jù)可知: 電源容量完全滿足要求, 無須增加外接電源。

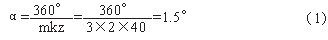

3.2.2 參數(shù)的脈沖化

控制油泵斜盤的拉桿直徑為120mm, 斜盤角度的調(diào)整范圍為: 0°~20°, 根據(jù)計算所對應(yīng)的直線距離為:0~41mm。步進電機選用三相雙拍式, 由計算公式( 1) :

式中: α— 每輸入一個脈沖步進電機轉(zhuǎn)過的角度;

m— 步進電機相數(shù);

k — 步進電機工作方式系數(shù), 單拍取1, 雙拍取2;

z— 步進電機齒數(shù)。

由此計算知電機轉(zhuǎn)一圈需要240 個脈沖, 按照拉桿移動1mm 需40 個脈沖計算, 斜盤從零位調(diào)到20°時需要1642 個脈沖, 電機需轉(zhuǎn)動6.8 圈。

( 1) 選擇高速時脈沖數(shù)

快速下行時: 斜盤從零位調(diào)到20°電機正轉(zhuǎn), 需要1642 個脈沖。

快轉(zhuǎn)慢時: 電機反轉(zhuǎn)4°, 需要334 個脈沖。

卸壓回程時: 電機正轉(zhuǎn)4°, 需要334 個脈沖。

( 2) 選擇中速時脈沖數(shù)

快速下行時: 斜盤從零位調(diào)到16°電機正轉(zhuǎn), 需要1323 個脈沖。

快轉(zhuǎn)慢時: 電機反轉(zhuǎn)4°, 需要334 個脈沖。

卸壓回程時: 電機正轉(zhuǎn)4°, 需要334 個脈沖。

( 3) 選擇低速時脈沖數(shù)

快速下行時: 斜盤從零位調(diào)到12°電機正轉(zhuǎn), 需要998 個脈沖。

快轉(zhuǎn)慢時: 電機反轉(zhuǎn)4°, 需要334 個脈沖。卸壓回程時: 電機正轉(zhuǎn)4°, 需要334 個脈沖。

3.2.3 PID 參數(shù)設(shè)置

由于可編程控制器運行速度的提高, 運算能力的增強, 因此PLC 都可用于數(shù)字PID 控制。本設(shè)計對液壓油溫進行過程控制, 使其保持在15℃~55℃的最佳工作狀態(tài)。S7- 200 型PLC 的CPU226 自身具有數(shù)字PID 控制指令, 只需填寫一張PID 控制參數(shù)表( Table) 后, 執(zhí)行指令PID Table,LOOP 即可。

當被調(diào)量為溫度時, 根據(jù)PID 參數(shù)的經(jīng)驗選擇范圍:

K 的選擇范圍: 1.6~5

Ti 的選擇范圍: 3~10m

Td 的選擇范圍: 0.5~3m

增大比例系數(shù)K, 一般將加快系統(tǒng)的響應(yīng), 在有靜差的情況下有利于減小靜差。但過大的比例系數(shù)會使系統(tǒng)有較大的超調(diào), 并產(chǎn)生振蕩, 使穩(wěn)定性變壞。增大積分時間Ti, 有利于減小超調(diào), 減小振蕩, 使系統(tǒng)更加穩(wěn)定, 但系統(tǒng)靜差的消除將隨之減慢, 溫度有較大滯后, Ti 需選的大一些。增大微分時間Td, 亦有利于加快系統(tǒng)響應(yīng), 使超調(diào)量減小, 穩(wěn)定性增加, 但系統(tǒng)對擾動的抑制能力減弱, 對擾動有較敏感的響應(yīng)。由此選擇參數(shù)如下:

K=2 Ti=6m Td=1.5m

3.2.4 溫度測量模塊EM231RTD 的參數(shù)設(shè)置

為了保持液壓油溫保持在15℃~55℃的最佳工作狀態(tài), 增加一EM231RTD 型溫度測量模塊。其控制方式采用模擬量入/開關(guān)量出的形式, 利用EM231RTD 的2 輸入通道, 當油溫超過55℃時, 打開油溫冷卻電磁閥通循環(huán)冷卻水降低油溫, 當油溫低于35℃關(guān)閉電磁閥停止通冷卻水; 當油溫低于15℃時, 啟動油箱內(nèi)的加熱元件( 加熱元件選用SRY 型管狀件, 電壓: AC 220V 功率2KW) , 當油溫高于35℃停止加熱。熱電阻選用Pt100Ω, DIP 開關(guān)設(shè)置SW1~SW8 全為OFF 狀態(tài)即: 00000000

4 四柱式液壓機自動控制系統(tǒng)程序設(shè)計和調(diào)試

4.1 程序設(shè)計

4.1.1 編程軟件

編程軟件采用西門子公司為其生產(chǎn)的PLC 機而設(shè)計的編程軟件STEP7-Micro/Win32。

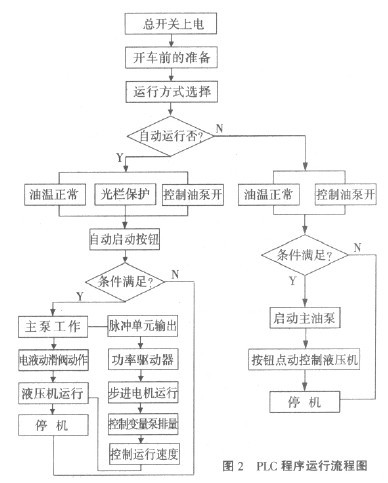

4.1.2 PLC 程序運行流程圖

程序運行流程圖是PLC 程序編制的基礎(chǔ)和依據(jù), 見圖2。

4.1.3 程序的下載、安裝和調(diào)試

將各個輸入/輸出端子和按照實際模擬的控制按鈕、開關(guān)、電位器、燈泡等部件正確連接, 將PC/PPI 電纜上RS- 232 的一端連在編程設(shè)備的串行口上, 四柱式液壓機自動控制系統(tǒng)程序是有STEP7-Micro/Win32 軟件的指令完成, 正常工作程序存放在存儲器中, 若要修改程序, 先將PLC 設(shè)定在STOP 狀態(tài)下, 運行STEP7-Micro/Win32編程軟件, 打開其程序, 即可在線調(diào)試, 也可用編程器進行調(diào)試。

4.2 PLC 程序說明

4.2.1 程序組成: 有1 個主程序、12 個子程序組成。

4.2.2 程序說明

( 1) 主程序是有0# 初始化子程序及1# 自動、2# 手動子程序組成。

( 2) 0# 初始化子程序是對程序編制過程中所用到的內(nèi)部繼電器及順序控制繼電器進行初始化。

( 3) 1# 自動、2# 手動子程序是用來控制液壓機的整個工作過程。

( 4) 3# 子程序是自動控制程序的子程序, 主要用來復(fù)位自動控制運行的條件。其中包括11#、12# 對溫控模量控制的子程序。

( 5) 4#、5#、6# 子程序是1# 自動控制程序中控制液機運行高、中、低速度選擇的子程序。

( 6) 7#、8#、9#、10#、子程序分別是4#、5#、6# 子程序中的嵌套子程序。

5 結(jié)語

此次選用西門子公司的S7- 200 系列的整體式PLC機, 利用編程軟件STEP7-Micro/Win32 編制出一套控制程序, 對液壓機的整個工作過程及液壓油溫進行自動控制。對自動控制系統(tǒng)的部分功能進行了模擬調(diào)試、運行,基本實現(xiàn)了其設(shè)計功能, 既可以實現(xiàn)自動運行也可手動運行, 此設(shè)計為提高液壓設(shè)備的自動化水平做了一些探討性的工作。

參考文獻:

[ 1] 蔡行健. 深入淺出西門子S7- 200PLC[M] .北京航空航天大學出版社, 2003.12.

[ 2] 求是科技編箸. PLC 應(yīng)用開發(fā)技術(shù)與工程實踐[R] .人民郵電出版社, 2004.12.

[ 3] 宋伯生. PLC 編程理論、算法及技巧[M] . 機械工業(yè)出版社, 2004.8.