摘要 系統(tǒng)采用ADSP—BF533+FPGA EP1C6T144C8架構(gòu),可實(shí)現(xiàn)圖像采集、指針儀表識(shí)別與讀數(shù)、數(shù)據(jù)傳輸?shù)裙δ堋SP通過(guò)對(duì)采集到的圖像進(jìn)行灰度變換、邊沿檢測(cè)以及Hough變換等處理后,實(shí)現(xiàn)對(duì)指針式儀表表盤(pán)的識(shí)別、指針定位和讀數(shù)計(jì)算,以及指針讀數(shù)的存儲(chǔ)和傳輸。系統(tǒng)可通過(guò)串口實(shí)現(xiàn)組網(wǎng)測(cè)量與數(shù)據(jù)傳輸。FPGA接收DSP的指令,實(shí)現(xiàn)對(duì)COMS攝像頭采集控制、鍵盤(pán)掃描以及各器件的片選信號(hào)產(chǎn)生等功能。利用計(jì)算機(jī)SQL Server數(shù)據(jù)庫(kù)技術(shù)編寫(xiě)上位機(jī)程序,可對(duì)測(cè)量數(shù)據(jù)進(jìn)行管理和備份。

關(guān)鍵詞 DSP技術(shù);Hough變換;SQL Serve;數(shù)據(jù)采集;ADSP-BF533

指針式儀表因具有結(jié)構(gòu)簡(jiǎn)單、維護(hù)方便、不受電磁場(chǎng)干擾、可靠性高、價(jià)格便宜等優(yōu)點(diǎn),被廣泛應(yīng)用于科學(xué)實(shí)驗(yàn)和生產(chǎn)中。儀表檢測(cè)部門(mén)和儀表觀測(cè)單位在對(duì)儀表進(jìn)行觀測(cè)時(shí),其讀數(shù)通常由人工完成。由于人員視覺(jué)誤差引起讀數(shù)誤差,且讀數(shù)速度較慢、勞動(dòng)強(qiáng)度大、觀測(cè)周期長(zhǎng)、工作效率低、易造成讀數(shù)精度低、可靠性差、重復(fù)率高等問(wèn)題。同時(shí),指針式儀表長(zhǎng)期使用后,由于表面污損也給人工讀數(shù)帶來(lái)了困難。因此,如何實(shí)現(xiàn)指針式儀表的自動(dòng)判讀,提高觀測(cè)效率和觀測(cè)精度,就成為需要解決的問(wèn)題。

隨著數(shù)字信號(hào)處理和數(shù)字圖像處理技術(shù)的不斷發(fā)展,應(yīng)用這兩種技術(shù)設(shè)計(jì)指針式儀表智能識(shí)別的方法受到人們關(guān)注,本文采用DSP技術(shù),基于Hough變換的思想,開(kāi)發(fā)了一套指針式儀表數(shù)據(jù)智能采集系統(tǒng),實(shí)踐證明該系統(tǒng)具有讀數(shù)效率高、讀數(shù)準(zhǔn)確、可靠性高等優(yōu)點(diǎn)。

1 研究現(xiàn)狀

20世紀(jì)60年代后,隨著數(shù)字圖像處理、模式識(shí)別、計(jì)算機(jī)技術(shù)和人工智能理論的不斷發(fā)展,機(jī)器視覺(jué)技術(shù)取得了較大進(jìn)步,在許多領(lǐng)域獲得了廣泛應(yīng)用。所謂機(jī)器視覺(jué)技術(shù),主要用計(jì)算機(jī)模擬人的視覺(jué)功能,從客觀事物的圖像中提取信息,進(jìn)行處理并加以理解,最終用于實(shí)際檢測(cè)、測(cè)量和控制。

自動(dòng)化生產(chǎn)過(guò)程中,機(jī)器視覺(jué)系統(tǒng)已廣泛應(yīng)用于工況監(jiān)視、成品檢驗(yàn)和質(zhì)量控制等領(lǐng)域。機(jī)器視覺(jué)系統(tǒng)的特點(diǎn)是可以提高生產(chǎn)的柔性和自動(dòng)化程度。在一些不適合于人工作業(yè)的危險(xiǎn)工作環(huán)境或人工視覺(jué)難以滿足要求的場(chǎng)合,常用機(jī)器視覺(jué)替代人工視覺(jué),同時(shí)在大批量工業(yè)生產(chǎn)過(guò)程中,用機(jī)器視覺(jué)檢測(cè)方法可以提高生產(chǎn)效率和生產(chǎn)的自動(dòng)化程度,是實(shí)現(xiàn)計(jì)算機(jī)集成制造的基礎(chǔ)技術(shù)。

指針式儀表的測(cè)定工作中存在頻繁而大量的指針與刻度位置的視覺(jué)比較工作,這正是機(jī)器視覺(jué)技術(shù)可以發(fā)揮優(yōu)勢(shì)的領(lǐng)域。目前,在指針式儀表檢定方面使用自動(dòng)化檢定裝置的產(chǎn)品較少,基本采用常規(guī)的檢測(cè)方法。自動(dòng)化檢定裝置作為研究方向一直在進(jìn)行之中,若自動(dòng)檢定系統(tǒng)研制成功并投入使用,將降低測(cè)試人員的勞動(dòng)強(qiáng)度和人為因素造成的測(cè)量不確定性,對(duì)保證檢定的準(zhǔn)確可靠具有重要意義。

國(guó)內(nèi)較早進(jìn)行指針式儀表圖像識(shí)別的是哈爾濱工業(yè)大學(xué)的李鐵橋等,主要是對(duì)壓力表進(jìn)行了研究。王三武等人研究了水表多刻度盤(pán)的圖像識(shí)別檢定系統(tǒng)。李寶樹(shù)等提到了識(shí)別指針刻度線,但這些研究都未脫離指針偏角的識(shí)別方法。再就是一些針對(duì)羅經(jīng)、轎車部分儀表、飛機(jī)座艙零位儀表等的識(shí)別方案及設(shè)計(jì)。上述研究表明,指針式儀表自動(dòng)讀數(shù)識(shí)別的研究方法主要獲取指針的角度,根據(jù)角度關(guān)系計(jì)算出儀表的讀數(shù)。與人工讀數(shù)的方法不同,沒(méi)有根據(jù)指針與其最靠近的兩條刻度的位置關(guān)系來(lái)計(jì)算讀數(shù),避免了在讀數(shù)準(zhǔn)確性上的不足。

文中設(shè)計(jì)了基于Hough變換的指針式儀表智能采集系統(tǒng),實(shí)現(xiàn)了圖像采集、處理、存儲(chǔ)、顯示讀數(shù)、通信等功能,并將最終數(shù)據(jù)遞交上位機(jī)數(shù)據(jù)庫(kù)保存,如圖1所示。

2 系統(tǒng)硬件設(shè)計(jì)

根據(jù)實(shí)際需要,指針式儀表數(shù)據(jù)智能采集系統(tǒng)需要完成圖像采集、處理、存儲(chǔ)、輸出、讀數(shù)、通信等功能,對(duì)數(shù)據(jù)處理能力有較高要求。Blackfin系列處理器是AD公司和Intel公司針對(duì)高速嵌入式數(shù)字處理共同開(kāi)發(fā)的高性能嵌入式DSP,其中ADSP—BF533當(dāng)時(shí)鐘頻率為600 MHz時(shí)性能達(dá)到1 200 MMACs,能很好滿足數(shù)字控制器處理能力的要求。因此,采用BF533為核心處理器,以SDRAM、Flash、CMOS圖像傳感器、RS485串行總線分路器等為外圍電路,構(gòu)建指針式儀表識(shí)別器平臺(tái)。

2.1 DSP內(nèi)核電源電路模塊

DSP—BF533采用動(dòng)態(tài)電源管理技術(shù)降低芯片功耗。芯片的VRout引腳提供了片上PWM開(kāi)關(guān)控制。因此只需在外部連接一個(gè)基本的開(kāi)關(guān)電源電路即可實(shí)現(xiàn)電源電壓的動(dòng)態(tài)調(diào)節(jié)。采用AMS117—3.3將5 V電壓轉(zhuǎn)換為3.3 V。根據(jù)開(kāi)關(guān)電源原理,采用VRout引腳控制場(chǎng)效應(yīng)管FDS9431的通斷調(diào)節(jié)輸出電壓DSP_VDD_INT。電路連接,如圖2所示。

2.2 Flash存儲(chǔ)電路模塊

由于DSP—BF533內(nèi)部沒(méi)有程序存儲(chǔ)器,因此需要外接Flash實(shí)現(xiàn)對(duì)程序的存儲(chǔ)。另外,程序運(yùn)行中的計(jì)算結(jié)果和工作狀態(tài)等也需要掉電保存。DSP—BF533的EBIU單元提供了異步存儲(chǔ)接口(Asynchronous Memory Interface),可以實(shí)現(xiàn)對(duì)CFI標(biāo)準(zhǔn)的Flash的讀寫(xiě)。電路中采用Fla-sh AM29LV800作為程序器和工作數(shù)據(jù)存儲(chǔ)器。將EBIU接口的AMS0作為片選信號(hào),AWE和AOE信號(hào)作為讀寫(xiě)控制信號(hào),地址總線與數(shù)據(jù)總線連接到EBIU的地址總線與數(shù)據(jù)總線,Reset引腳連接系統(tǒng)復(fù)位信號(hào)。電路連接如圖3所示。

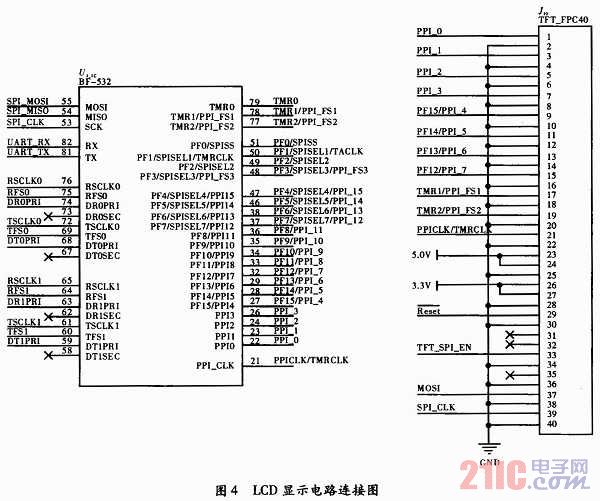

2.3 TFT LCD顯示電路模塊

TFT LCD采用PT035TN01 24位真彩液晶,分辨率為320×240。加電后,DSP通過(guò)SPI口初始化液晶,將數(shù)據(jù)格式設(shè)置為8位數(shù)據(jù)總線模式,在3個(gè)時(shí)鐘周期內(nèi)分別提供R,G,B三色信號(hào)。DSP以DMA的方式通過(guò)PPI口向LCD發(fā)送R,G,B數(shù)據(jù),采用定時(shí)器Timerl與Timer2產(chǎn)生VS與HS同步信號(hào),實(shí)現(xiàn)對(duì)LCD的掃描。DSP與LCD的電路連接,如圖4所示。

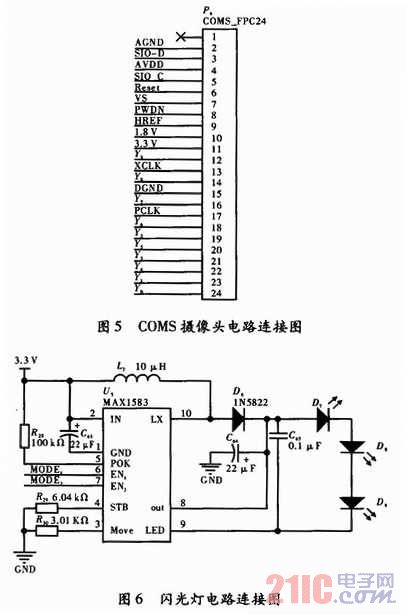

2.4 COMS攝像頭電路模塊

圖像采集是指針識(shí)別的前提,為了使指針角度識(shí)別有較高的精度需要圖像有較高的分辨率。經(jīng)過(guò)Maflab仿真,圖像分辨率在800×600時(shí),具有0.5°分辨率。電路中選用TGA130V10模組,此模組采用OV9653 COMS傳感器,最大分辨率支持1 280×1 024。該模組通過(guò)SCCB總線配置OV9653。配置完成后,OV9653可按VGA或SVGA方式輸出YUV信號(hào)。COMS攝像頭與FPGA相連,通過(guò)FPGA模擬SCCB總線配置OV9653,并完成圖像數(shù)據(jù)的傳輸。Reset與PWDN信號(hào)由FPGA提供。COMS端口連接如圖5所示。

2.5 閃光燈連接電路

為了使儀器能在較黑暗的環(huán)境下工作,電路中設(shè)計(jì)了閃光電路。閃光燈光源采用白光LED,通過(guò)Maxim公司的MAX1583為L(zhǎng)ED提供閃光所需的瞬間大電流。DSP通過(guò)SPI口向FPGA發(fā)送閃光燈操作指令,F(xiàn)PGA譯碼后通過(guò)設(shè)置Mode1與Mode2來(lái)控制MAX1583進(jìn)行相應(yīng)操作。電路連接如圖6所示。

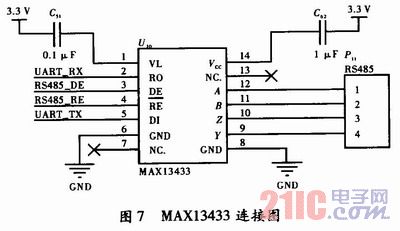

2.6 RS485連接模塊

設(shè)計(jì)中采用RS485作為系統(tǒng)與上位機(jī)的通信接口。在工業(yè)自動(dòng)化控制中,需要對(duì)一些表盤(pán)的數(shù)據(jù)實(shí)時(shí)監(jiān)控。采用RS485接口可以快速地組成一個(gè)監(jiān)控網(wǎng)絡(luò),網(wǎng)絡(luò)中每個(gè)識(shí)別儀有自己特定的ID,上位機(jī)循環(huán)發(fā)送各個(gè)識(shí)別儀的ID即可獲得每個(gè)表盤(pán)的實(shí)時(shí)數(shù)據(jù)。電路中采用Maxim公司的MAX13433作為RS485收發(fā)轉(zhuǎn)換器。MAX13433是全雙工的RS485收發(fā)器,允許直接低壓ASIC與FPGA連接,無(wú)需額外器件。收發(fā)器工作電壓3~5V,邏輯接口工作電壓1.62~5V。設(shè)計(jì)中均采用3.3 V電壓。DSP的UART_RX和UART_TX引腳分別與MAX13433的RO與DI相連,F(xiàn)PGA提供RS485_ DE與RS485_RE信號(hào)分別與MAX13433的DE與RE相連。DSP通過(guò)SPI口向FPGA發(fā)送指令,F(xiàn)PGA譯碼后輸出對(duì)應(yīng)的RS485_DE與RS485_RE控制器件的收發(fā),實(shí)現(xiàn)RS485總線傳輸。電路連接如圖7所示。

3 系統(tǒng)軟件設(shè)計(jì)

指針式儀表數(shù)據(jù)智能采集系統(tǒng)的軟件設(shè)計(jì)包括兩大部分:DSP軟件設(shè)計(jì)和上位機(jī)軟件設(shè)計(jì)。AD公司的DSP開(kāi)發(fā)環(huán)境VisualDSP++Developm-ent界面良好、功能強(qiáng)大、支持C語(yǔ)言開(kāi)發(fā),故DSP軟件使用VisualDSP++5.O軟件設(shè)計(jì)平臺(tái)。

上位機(jī)程序采用數(shù)據(jù)庫(kù)技術(shù),采用Delphi7.0軟件設(shè)計(jì)平臺(tái)。指針式儀表智能采集系統(tǒng)采用C語(yǔ)言編程,主要包括主程序、鍵盤(pán)處理子程序、指針識(shí)別與讀數(shù)計(jì)算子程序、串口通訊子程序,各程序模塊的實(shí)現(xiàn)確保了系統(tǒng)的可行性和可靠性。

3.1 主程序流程圖

主程序流程如圖8所示。系統(tǒng)加電后初始化,對(duì)各外設(shè)進(jìn)行初始化配置,按任意鍵進(jìn)入測(cè)量狀態(tài),測(cè)量模式有兩種,分為自動(dòng)定時(shí)測(cè)量模式和手動(dòng)測(cè)量模式。在各模式下,用戶根據(jù)實(shí)際需求測(cè)量數(shù)據(jù)。

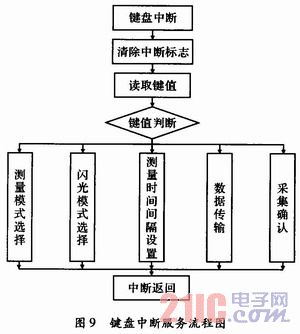

3.2 鍵盤(pán)處理子程序流程圖

鍵盤(pán)處理子程序流程圖如圖9所示,系統(tǒng)設(shè)計(jì)時(shí),考慮到為使用方便,盡量減少了按鍵。測(cè)量模式選擇,閃光燈模式選擇,選擇模式內(nèi)容各包含兩種,默認(rèn)為手動(dòng)測(cè)量模式,不閃光測(cè)量模式。時(shí)間間隔設(shè)置采用三選一,用戶無(wú)需自己輸入。數(shù)據(jù)傳輸采用一鍵傳輸模式,配合確認(rèn)鍵使用。

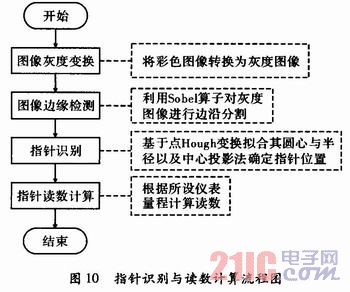

3.3 指針識(shí)別與讀數(shù)計(jì)算流程圖

指針識(shí)別與讀數(shù)計(jì)算子程序主要完成儀表的讀數(shù)和計(jì)算功能,最終讀數(shù)的精確度和誤差由此過(guò)程決定。程序先將彩色圖像轉(zhuǎn)換為灰度圖像,再通過(guò)Sobel算子對(duì)灰度圖像進(jìn)行邊沿分割的方法對(duì)圖像進(jìn)行邊緣檢測(cè),利用Hough變換的基本思想確定指針位置,根據(jù)儀表量程計(jì)算儀表實(shí)際讀數(shù)。流程如圖10所示。

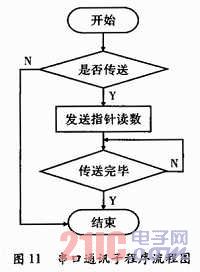

3.4 串口通訊子程序

串口通訊子程序流程如圖11所示,當(dāng)用戶按數(shù)據(jù)傳輸鍵并確認(rèn)時(shí),系統(tǒng)讀取按一定存儲(chǔ)規(guī)則存儲(chǔ)在Flash中的數(shù)據(jù),并按照相應(yīng)的組合算法,通過(guò)串口發(fā)送16進(jìn)制數(shù)據(jù),直到將所有數(shù)據(jù)發(fā)送完,發(fā)送一個(gè)發(fā)送結(jié)束的標(biāo)志。上位機(jī)接收完數(shù)據(jù)后,會(huì)給系統(tǒng)回發(fā)接收數(shù)據(jù)成功的標(biāo)志,此時(shí)系統(tǒng)自動(dòng)清除Flash中的數(shù)據(jù)。

4 結(jié)束語(yǔ)

結(jié)合VisualDSP集成開(kāi)發(fā)環(huán)境和串口接收數(shù)據(jù)軟件,對(duì)指針式儀表數(shù)據(jù)智能采集系統(tǒng)進(jìn)行了編程、軟件調(diào)試及硬件仿真。結(jié)果表明,該系統(tǒng)結(jié)構(gòu)緊湊、穩(wěn)定性好、采集數(shù)據(jù)準(zhǔn)確可靠、價(jià)格低廉。